核心能力

光蚀刻制程能力

光蚀刻制程简介

随着各种高速串流资料讯号广泛使用,需要更高频的时脉讯号源,但传统机械(研磨)工法,已无法满足更高的频率需求,遂将半导体晶圆制程应用在石英晶片产业,使高频化、小型化、高精度振荡器产品得以实现,工法如下

01

应用光蚀刻工法,可轻易在wafer状态(晶圆级)下,一批次将数万颗晶体振荡器完成厚度加工达到所需要的频率。

02

同样应用光蚀刻工法,在wafer状态下,一批次将数万颗晶体振荡器完成晶片外型,且用光蚀刻法轻易将产品小型化,尺寸一致性更高,精度更好。

03

接着用同样工法完成发振区电极回路。

Why Photolithography?

小型化

(目前可至0806)

采用半导体制程,满足客户小型化产品需求

高频化

(max500MHz)

3D设计凹槽结构,强化晶片刚性满足客户高频化需求

高精度

(Accuracy 2um)

批次生产,高对位精度产品,满足客户对电性及品质稳定度的需求

光蚀刻制程克服高频晶片技术障碍

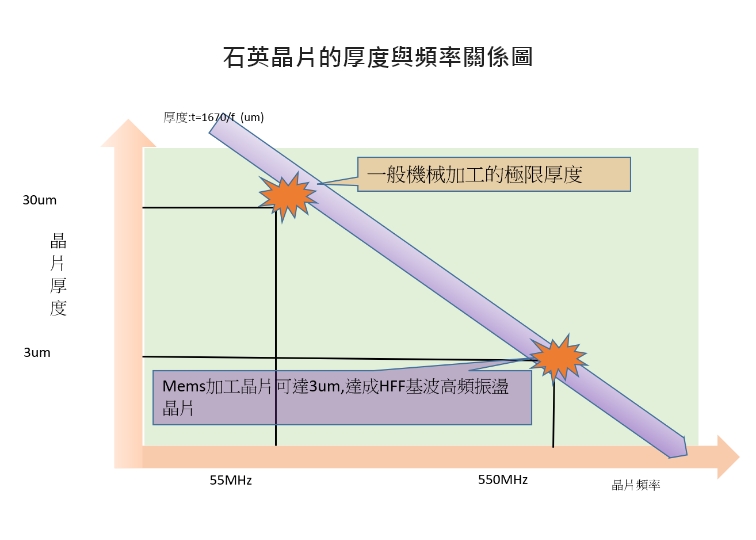

由于石英晶片机械加工极限厚度约30um

(55MHz),所以更高频率晶片(一般指基本波60MHz以上),需采用光蚀刻制程克服技术障碍。

*

石英晶片厚度越薄,晶体单元的频率越高,传统晶片采用机械加工厚度有局限性,最薄约30um(55MHz左右振荡频率)

*

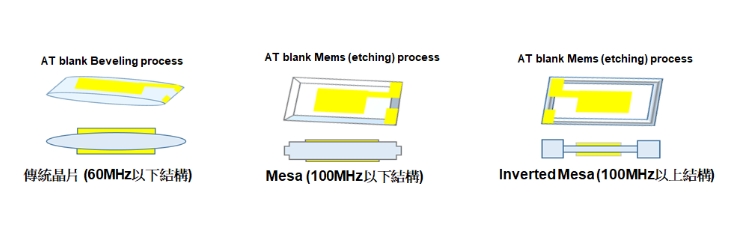

使用光蚀刻制程,可3D结构设计阶梯结构及凹槽结构,强化晶片刚性,让振荡区厚度不受局限,使产品更易小型化、高频化、特性更好。

由于更高频率晶片厚度偏太薄,晶片刚性不够,使用光蚀刻制程,结构可阶梯结构3D化设计,让振荡区厚度不受局限,一般可达到3~30um的技术需求,如图示:

传统晶片 & 光蚀刻晶片比较

产品品质比较

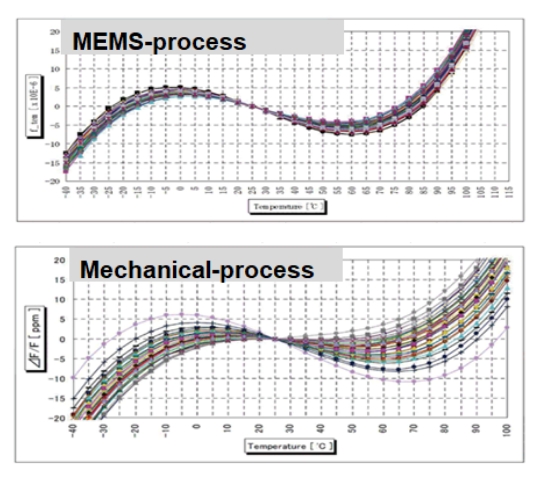

采用光蚀刻制程在稳定度及精密度均优于传统制程晶片,品质一致性高

光蚀刻制程优点:

1. 采用批次生产,稳定度高

2. 采用半导体制程满足小型化、薄型化、高精密度产品需求

传统晶片制程:

1. 此作法先将石英晶柱,经2次线切割形成单体小晶片

2. 单体晶片再经研磨、斜面加工、组装镀膜,变异度高

3. 不易进行薄型化、小型化精密加工

产品电性比较

采用光蚀刻制程在电性表现上优于传统制程晶片,因为光蚀刻结构的Mesa

AT晶片,具有以下特点:

1. 可精确掌控晶片尺寸

2. 3D结构设计

使得每个石英晶片的特性都可达到非常稳定的一致性,所以频率特性较传统晶片稳定,如图

制程综合比较

-

尺寸精度1~3μm30~50μm

-

石英晶片加工厚度极限3um30um

-

石英晶片结构设计3D2D

-

石英晶片高频化容易(振荡频率可达到500MHz)不容易(振荡频率极限60MHz)

-

石英晶片小型化容易(目前可达到size:0806)不容易(极限size:1612)

-

产品稳定度佳较差